Komposittimateriaalien työstäminen ei tunnetusti ole helpoimmasta päästä oleva tehtävä – varsinkin jos työkalut ja menetelmät eivät ole materiaalille ideaalit. Onneksi vaihtoehtoja on, joilla työstöön liittyviä haasteita, kuten laatuvirheitä ja työkalujen nopeaa kulumista, voidaan työkalu- ja menetelmävalinnoilla minimoida.

Pääosin konepajoilla työstetään lasi- tai hiilikuitukomposiitteja. Toki vastaavia materiaaleja työstetään myös monilla muillakin valmistavan teollisuuden aloilla, joille varta vasten komposiittien työstöön kehitetyt työkalut tarjoavat yhtä lailla tehokkuutta valmistuksen eri vaiheisiin.

Kestävyyden, lujuuden ja keveytensä ansiosta komposiitteja hyödynnetään muun muassa puolustus- ja ilmailuteollisuuden tuotteissa, sekä veneiden, polkupyörien ja autojen valmistuksessa, tuulivoimaloissa, rakennusteollisuudessa ja niin edelleen – käyttökohteita on lukuisia ja yhtä lukuisa on eri komposiittimateriaalien kirjo.

Komposiitti on yleisimmin matriisin, eli sitovan aineen ja lujittavan aineen yhdistelmä. Tavoitteena on saada aikaan materiaali, jossa saadaan käyttöön kahden aineen hyvät ominaisuudet, eli useimmiten keveyttä, lujuutta ja kestävyyttä. Kuituvahvisteiset polymeerit ovat laaja materiaaliluokka, joissa lujitteena voidaan käyttää hiili-, lasi-, keraami-, polymeeri- tai volframikuituja ja matriisina esimerkiksi epoksia tai polyamidia.

Laaja kirjo aiheuttaa sen, että komposiitit ovat materiaaleiltaan ja valmistusteknologialtaan ainutlaatuisia, joten työstössä tulee ottaa huomioon työkappaleen ominaisuudet ja niiden vaikutus prosessin suunnitteluun.

Koneistamisen näkökulmasta materiaalin työstettävyyteen vaikuttavat komposiitin sisältämien kuitujen materiaali, pituus, halkaisija ja osuus kokonaisuudesta. Nämä määrittävät, kuinka hankaavaa komposiitti on, kuinka helposti se delaminoituu tai miten leikkuuvoimat kasvavat. Myös kuitujen muotoilu vaikuttaa työstöön: yksisuuntaisesti asetetut kuidut aiheuttavat yleensä enemmän haasteita kuin kangasmaisesti ristikkäin asetetut kuidut.

Komposiittiaihio voi olla yhtenäinen, laminointi- tai muulla tekniikalla valmistettu kappale, tai komposiitti-sanalla voidaan viitata kerroksittaiseen rakenteeseen. Tällöin esimerkiksi työkappaleen ala- ja yläpinta koostuu metalli-, kuten alumiini-, titaani- tai ruostumattomasta teräslevyistä, joiden välissä on kevyt ja huokoinen muovimateriaali.

Työstämisen kannalta näiden kahden hyvin erilaisen rakenteen erottelu on tärkeää, sillä kerroksittaisessa rakenteessa työkalun tulisi selviytyä sekä metallilevystä että kyetä työstämään myös levyjen välissä olevaa materiaalia.

Erilaisten komposiittimateriaalien työstämisessä suurimmat haasteet ovat

– delaminaatio

– kuitujen irtoaminen

– leikkaantumattomat kuidut

– rakenteen hajoaminen

– erittäin nopea työkalujen kuluminen.

Delaminoituminen tarkoittaa komposiitin laminoitujen kerrosten irtoamista toisistaan. Repeämät, lohkeamat ja leikkaantumattomat kuidut ovat kaikki lopputulokseen vaikuttavia laatuvirheitä.

Lasi- ja hiilikuitukomposiitit ovat erittäin hankaavia, ja jo pienikin työkalun kuluma ja terän tylsyminen aiheuttavat takuuvarmasti ongelmia työstössä. Erittäin nopean kulumisen takia metalleille ja yleiskäyttöön tarkoitettujen terien käyttö komposiittien työstämisessä tulee kalliiksi, kun työkalujen vaihtoväli lyhenee kohtuuttoman lyhyeksi.

Ongelmat komposiittien työstämisessä voivat syntyä jo kiinnittimistä alkaen, joten ratkaisuja haettaessa tulee käydä läpi kokonaisuudessaan työstökeskus ja prosessin vaatimukset, kuten voidaanko ajo tehdä kuivana vai käytetäänkö leikkuunesteitä, ja miten syntyvä pöly poistetaan.

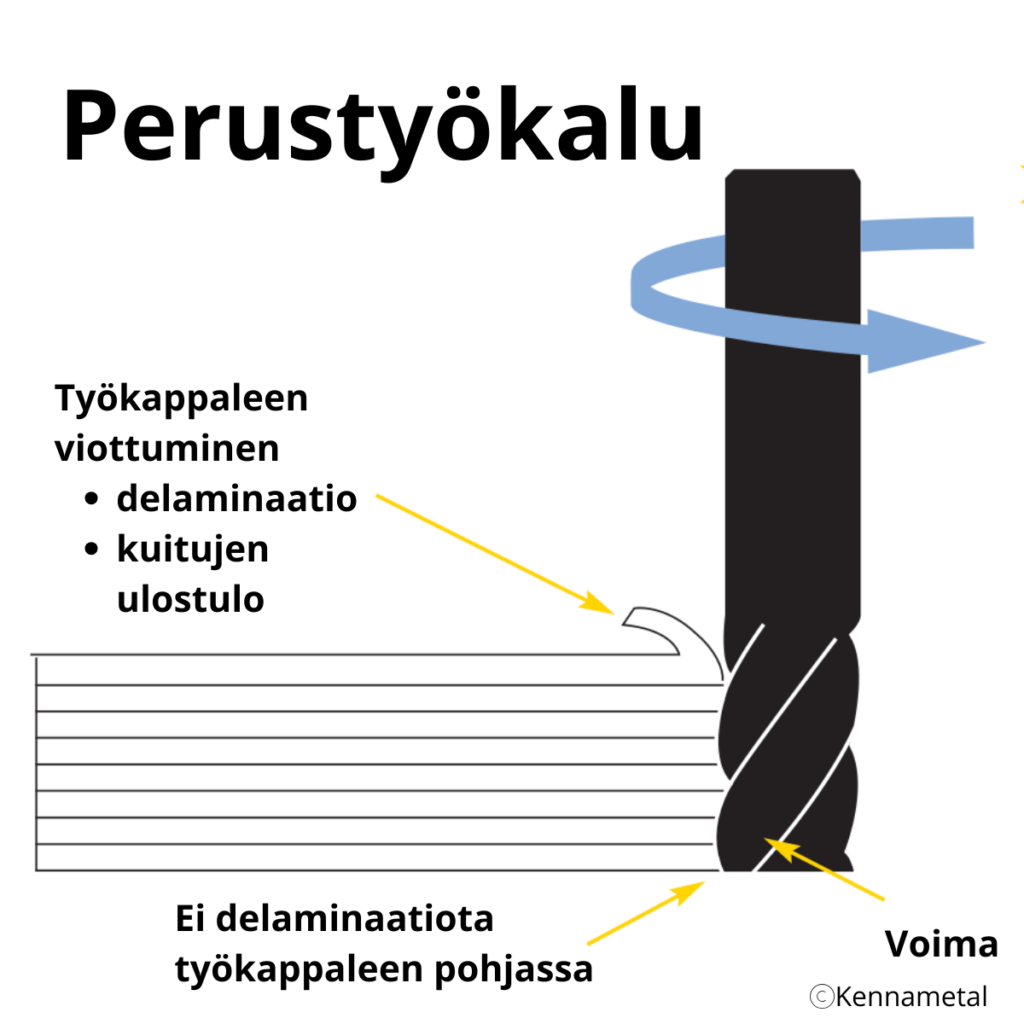

Jyrsinnässä metallien työstöön tarkoitettujen työkalujen haasteena on riittämättömän hankauskestävyyden lisäksi työstövoimien kohdistuminen vain yhteen suuntaan. Metallin työstöön suunnitellun jyrsintapin positiivinen geometria aiheuttaa sen, että työkappale pyrkii nousemaan ylöspäin ja työkalu repii komposiitin materiaalikerroksia.

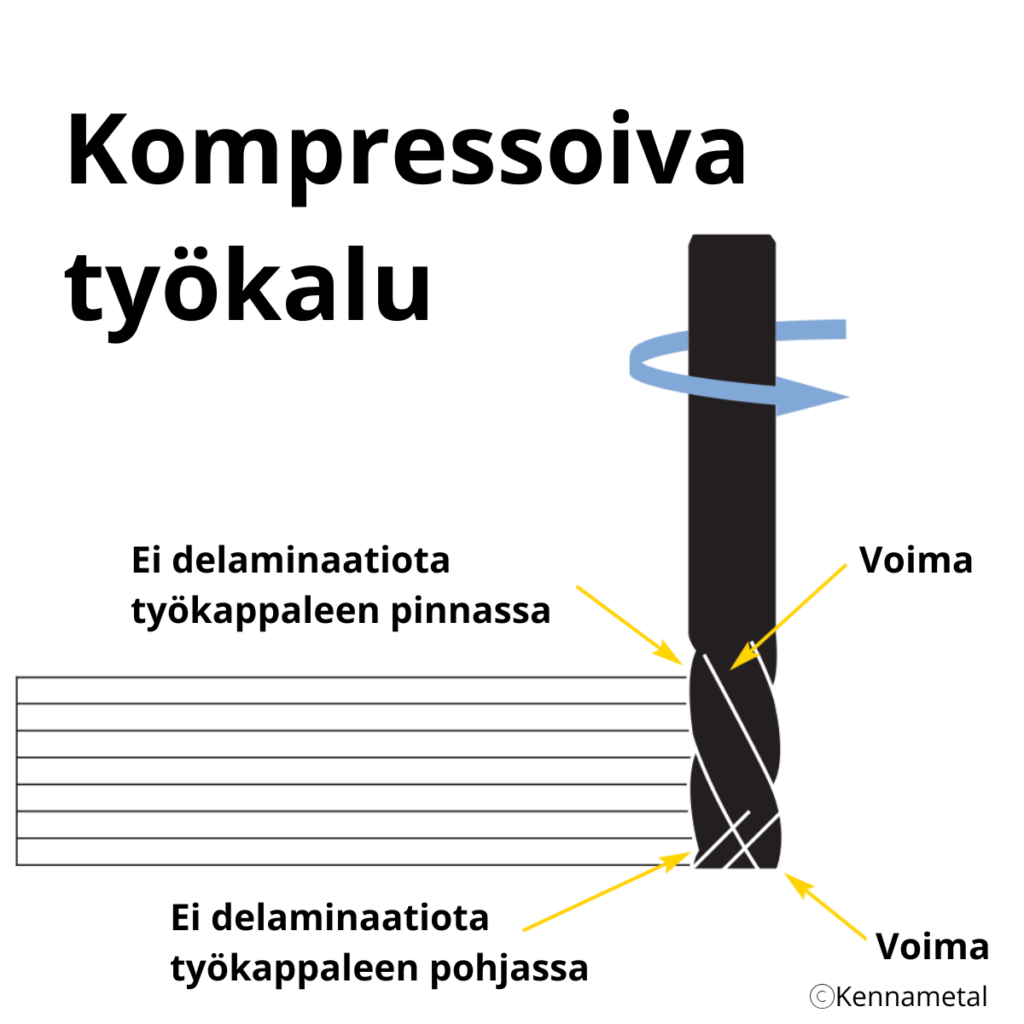

Komposiittien työstämiseen suunniteltujen työkalujen muotoilu suuntaa työstövoimia puristavasti sekä työkappaleen ylä- että alapintaan. Tämä vakauttaa työstöprosessia ja ehkäiseen materiaalin vioittumisen.

Poran valinnassa komposiitin työstämiseen tulee huomioida työkalun positiivinen geometria, äärimmäinen terävyys sekä työkalun materiaali, jonka tulisi olla riittävän kovaa ja lujaa.

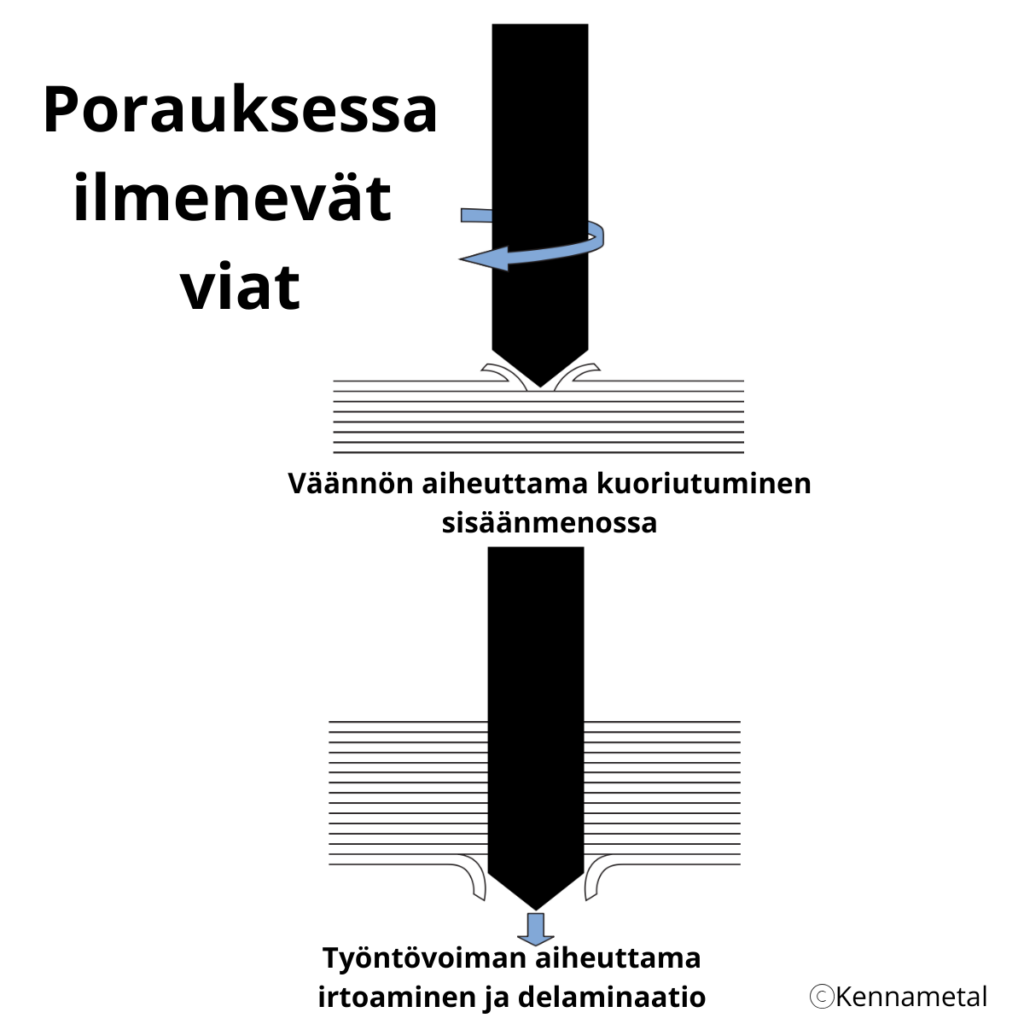

Komposiittimateriaalin porauksessa terän vääntävä vaikutus aiheuttaa sisäänmenovaiheessa kuoriutumista ja alaspäin työntävä voima saa ulostulossa aikaan materiaalin hajoamisen ja delaminaation.

Työkalun geometrian, kuten helix-, päästö- ja rintakulman vaikutus reiän laatuun on merkittävä, ja komposiittien työstöön suunnitelluilla porilla saadaan huomattavasti parempi lopputulos kuin perustyökaluilla.

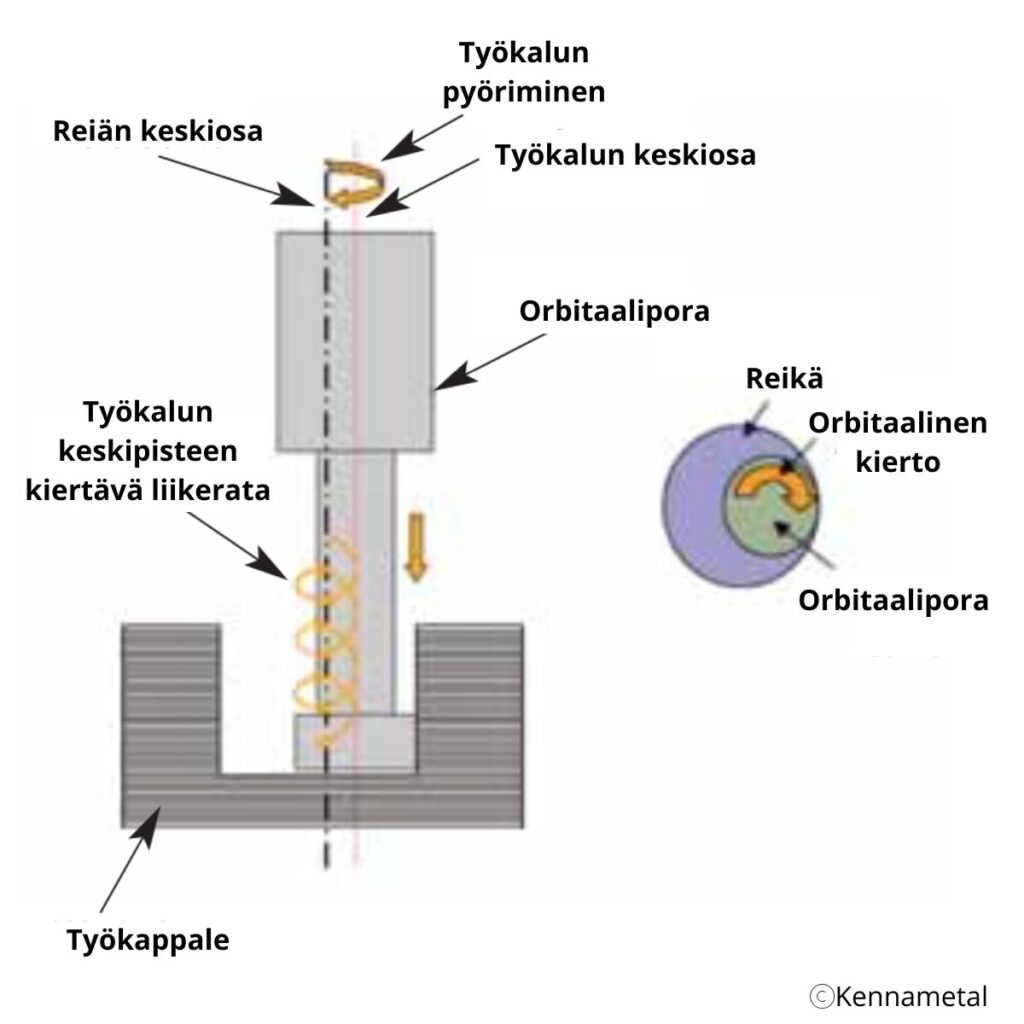

Komposiittien poraamisessa kannattaa huomioida orbitaaliporauksen tuomat edut verrattuna perinteiseen, alaspäin työntävään poraukseen. Toisin kuin perinteisessä porauksessa, orbitaaliporauksessa työkalun kiertorata kulkee reiän keskipisteen ympäri ja leikkuureuna on vain ajoittain kosketuksissa reiän reunaan. Myös poran halkaisija on pienempi kuin reiän halkaisija.

Menetelmässä pienempi työkalun työntövoima pienentää delaminaation riskiä. Koska orbitaaliporauksessa terä on vain ajoittain kiinni reiän reunassa, se alentaa leikkuulämpötilaa ja pienentää matriisin sulamisen riskiä, sekä jäähdyttää pintoja. Vähäinen lastunmuodostus helpottaa lastunpoistoa ja mahdollistaa suljetun rakenteen porauksen. Myös työkalun pienempi halkaisija helpottaa lastunpoistoa ja samaa työkalua voidaan hyödyntää erikokoisiin reikiin. Lisäksi orbitaaliporalla voidaan korjata vinot reiät sekä porata kaltevia tai kaarevia pintoja.

Komposiittien työstön haasteisiin työkaluvalmistajat, kuten Kennametal, ovat vastanneet kehittämällä kattavan valikoiman työkalusarjoja, joiden muotoilussa ja materiaaleissa on huomioitu komposiittimateriaalien ominaisuuksien vaatimukset.

Jyrsintään tarjolla on useampi jyrsintappivaihtoehto, jotka on suunniteltu haastavien hiilikuituvahvisteisten muovien ja ei-rautametallien työstöön. Työkalujen merkittävä etu on timanttipinnoite (KCN05-laatu), joka pidentää huomattavasti työkalun kestävyyttä, parantaa viimeistelyä sekä leikkuureunan laatua. Lisäksi jyrsintappien vapaasti leikkaava geometria vähentää lämmöntuottoa ja parantaa pinnanlaatua.

Kennametalin työkalujen neljä eri muotoilua komposiittien jyrsintään:

Kennametalin työkalujen neljä eri muotoilua komposiittien jyrsintään:

Kompressoiva (compression-style) jyrsintappi korkeisiin syöttönopeuksiin takaa reunojen hyvän laadun materiaalin molemmin puolin ja yhtä aikaa ylös- ja alaspäin puristava voima vakauttaa työstöä.

Ristileikkuisen (burr-style) -jyrsintapin muotoilu takaa erinomaisen lämpötilan hallinnan sekä tuottaa hyvän pinnanlaadun.

Alaspäin leikkaava (down-cut-style) jyrsin on suunniteltu pintojen jyrsintään ja sillä on hyvät ramppausominaisuudet. Geometria on suunniteltu tuottamaan alaspäin suuntautuvia voimia, joilla poistetaan pinnan delaminaation riskiä.

Pyöristetty (ball-end-style) jyrsin urien ja profiilien jyrsintään mahdollistaa erinomaisen työkalun käyttöiän.

Yleisesti ottaen tällä hetkellä markkinoilla olevissa porissa vain kolme poratyyppiä, joilla voidaan vastata geometrian ja materiaalin osalta komposiittien työstön vaatimuksiin:

– PCD-porat

– orbitaaliporat

– timanttipinnoitetut porat.

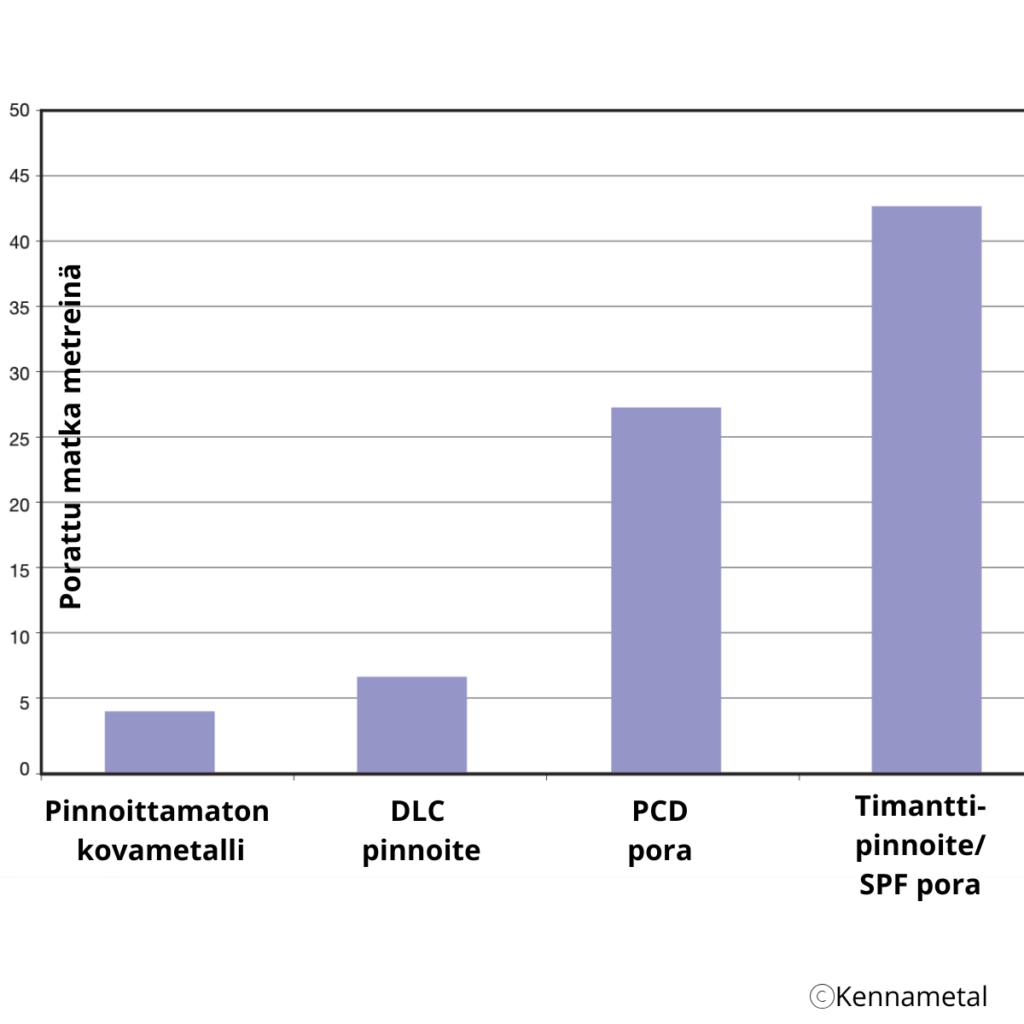

Kennametalin valikoimassa on orbitaaliporia eri laaduilla timanttipinnoitetuista PCD-laatuihin. Lisäksi erityisesti hiilikuitukomposiittien työstämiseen on tarjolla SPF-porat, jotka takaavat kustannustehokkuuden sekä laadukkaamman lopputuloksen PCD-poriin verrattuna. SPF-porien muotoilu minimoi delaminaation ja 90-asteen kärkikulma vähentää työntövoimaa parantaen reiän laatua, lisäksi timanttipinnoite kestää paremmin kulumista ja pidentää työkalun käyttöikää.

Mikäli komposiittityökappale koostuu metallilevyistä, joiden välissä on esimerkiksi hunajakennomateriaali, tulee työstössä huomioida näiden eri materiaalien vaatimukset. Yksi vaihtoehto on yhdistellä samaan työkaluun eri korkeuksille eri ominaisuuksia ja yhdistellä pinnoitteita.

Koska komposiittien materiaaliyhdistelmiä on hyvin laaja skaala, ei yksittäisen työkappaleen työstöön välttämättä löydy työkalujen vakiovalikoimasta tarvittavaa vaihtoehtoa. Erityisesti suuriin tuotantomääriin tai laadultaan erittäin kriittisiin työkappaleisiin voidaan tarvittaessa toteuttaa kustomoituja työkaluja, jotta säilytetään riittävä työstön tehokkuus ja laatu.