Se, mitä valintoja tehokkuuden näkökulmasta kullakin konepajalla tulisi tehdä, ei ole yksiselitteistä: kyse on kokonaisuudesta ja sen eri osatekijöiden vaikutuksesta toisiinsa. Määrällisesti suurien sarjojen tuotannon tehostaminen vaatii eri ratkaisuja kuin pienempiä sarjoja ja räätälöityjä ratkaisuja toimittavan konepajan tuotannon optimointi.

Tässä muutamia näkökulmia konepajan toiminnan kehittämiseen ja tuotannon tehostamiseen erityisesti työkalujen näkökulmasta. Luonnollisesti kaikki vaikuttaa kaikkeen, joten pelkästään yhdestä näkökulmasta tehostamista ei voida tehdä. Kustannusten tai ajan säästö yhdessä asiassa voikin moninkertaistaa kulut toisessa kohtaa.

Työkaluilla ja työstökoneen kokonaisuudella voidaan vaikuttaa osan läpimenoaikaan sekä siihen, kuinka paljon aikaa kuluu muuhun kuin itse työstöön. Usein aikaa kuluu työkalujen vaihtoon, sopivien työkalujen etsintään ja työstössä ilmenevien ongelmien ratkomiseen.

Työkalujen ja asetusten vaihdot vievät pahimmillaan ison osan käytettävästä ajasta, erityisesti pienten sarjojen valmistuksessa. Silloin työkaluilta vaaditaan joustavuutta:

– yhdellä työkalulla voidaan toteuttaa erikokoisia reikiä

– sama työkalu soveltuu eri menetelmiin

– työkalulla voidaan työstää monia eri materiaaleja.

Joustavuuden ohella sopivimman työkalun valintaan vaikuttavat materiaalin kovuus tai sitkeys, käytettävissä oleva työstökoneen teho ja tarkkuusvaatimukset. Pelkkä työkalun mahdollisimman laaja käytettävyys ei kaikissa tilanteissa takaa parasta tuottavuutta.

Työstöprosessin aikana tuottamatonta työaikaa kuluu monesti erilaisten haasteiden ratkomiseen, kuten lastutukoksien aiheuttamat keskeytykset tai värinän aiheuttamat virheet. Näitä voidaan ennaltaehkäistä prosessiin paremmin sopivilla työkaluilla ja varmistamalla työstökeskuksen eri osien yhteensopivuus.

Paras lopputulos työkaluvalinnoissa saadaan tarkastelemalla kokonaisuutta, ei vain yksittäistä tekijää. Työstökone, työkalut, työkalupitimet, työkappale ja kiinnitin ovat yhtä kokonaisuutta, jossa tehokkuus ei määrity parhaimman vaan heikoimman osan mukaan. Jos esimerkiksi pitimien taso tai koneen teho ei ole riittävä, ei laadukkastakaan työkalusta saada irti sen parasta suorituskykyä.

Paras lopputulos työkaluvalinnoissa saadaan tarkastelemalla kokonaisuutta, ei vain yksittäistä tekijää. Työstökone, työkalut, työkalupitimet, työkappale ja kiinnitin ovat yhtä kokonaisuutta, jossa tehokkuus ei määrity parhaimman vaan heikoimman osan mukaan. Jos esimerkiksi pitimien taso tai koneen teho ei ole riittävä, ei laadukkastakaan työkalusta saada irti sen parasta suorituskykyä.

Erilaiset digitaaliset järjestelmät auttavat myös löytämään parhaimmat työkaluvaihtoehdot, kuten Kennametalin NOVO-ohjelma. Se tarjoaa neuvoja eri koneistusmenetelmiin, auttaa oikeiden työkalujen valinnassa ja lisäksi CAM-ohjelmoijat saavat NOVO:sta oikeat työstöarvot sekä voivat ladata työkalun tarkan 3D-mallin suoraan CAM-ohjelmaansa.

Turhaa ajanhaaskausta tuotannossa aiheuttaa työkalujen etsintä tai pahimmillaan sopivan työkalun puuttuminen. Varastonhallinta ja sen toimivuus on tässä oleellinen tekijä. Automatisoidut työkalujärjestelmät tuovat luotettavuutta ja varmuutta työkalujen hallintaan sekä vähentävät manuaaliseen työhön kuluvaa aikaa. Järjestelmät varmistavat, että työkalut löytyvät aina tarvittaessa ja luovat automaattisesti tilauslistat työkalujen kulutuksen perusteella.

Työkalujen ja tuotannon ratkaisujen kustannus riippuu niiden tuottamasta hyödystä: kalliimpi työkalu voi tuoda säästöjä esimerkiksi työstöajassa, jolloin se tulee kokonaiskuvassa edullisemmaksi. Lisäksi työkalun elinkaari vaikuttaa kustannuksiin.

Työkalun materiaali ja muotoilu vaikuttavat sen kestävyyteen. Täyskovametalli on äärimmäisen kestävä ja suorituskykyinen materiaali ja lisäksi monissa Kennametalin työkaluissa on hyödynnetty erilaisia pinnoiteteknologioita, jotka lisäävät työkalun kestävyyttä sekä auttavat havaitsemaan kulumat hyvissä ajoin. Näin ehkäistään tehokkaasti kuluneen työkalun aiheuttamia laatuvirheitä.

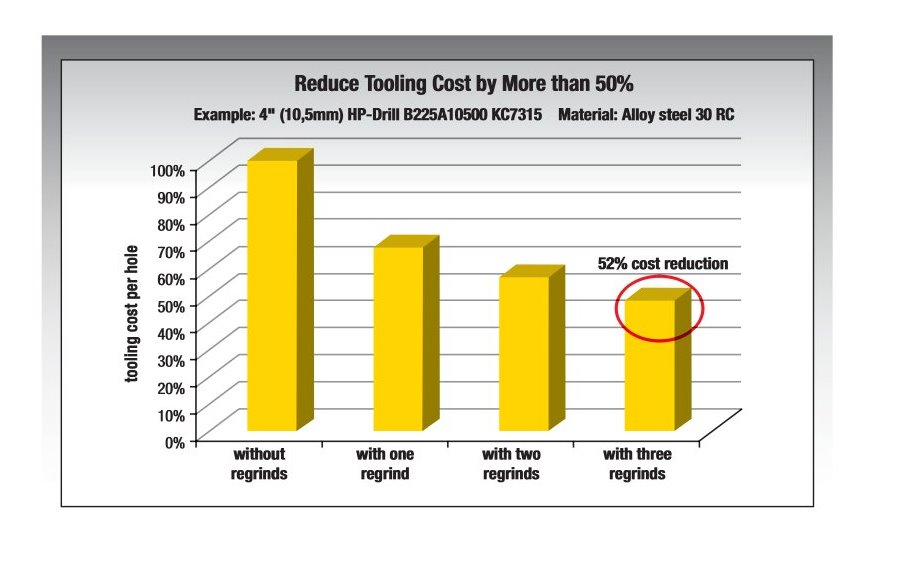

Työkalun elinkaareen vaikuttavat huolellinen käyttö, säilytys ja huolto. Työkalujen ja työkalupitimien oikeanlainen asennus, säilytys, puhdistus sekä riittävä leikkuunesteiden käyttö pidentävät käyttöikää, säännöllistä teroitusta unohtamatta: se voi pienentää jopa yli puolella reikää kohden syntyviä työkalukustannuksia. Kustannusten vähentämisen ohella huolto ja teroitus vaikuttavat tuotannon kestävyyteen.

Suurissa tuotantomäärissä, haastavien materiaalien työstöissä tai erityisen korkeat laatukriteerit omaavissa osissa materiaalikohtaiset työkalut ovat yleensä paras vaihtoehto, mutta pienemmissä kappalemäärissä yleiskäyttöiset työkalut tarjoavat kustannustehokkuutta. Samaa työkalua voi käyttää eri materiaaleihin, mikä vähentää työkalujen määrän tarvetta.

Suurissa tuotantomäärissä, haastavien materiaalien työstöissä tai erityisen korkeat laatukriteerit omaavissa osissa materiaalikohtaiset työkalut ovat yleensä paras vaihtoehto, mutta pienemmissä kappalemäärissä yleiskäyttöiset työkalut tarjoavat kustannustehokkuutta. Samaa työkalua voi käyttää eri materiaaleihin, mikä vähentää työkalujen määrän tarvetta.

Joissain tapauksissa konepajan käyttötarpeisiin kustomoitu erikoistyökalu voi isossa kuvassa tarjota suurempia hyötyjä kuin valmiista valikoimasta löytyvä ratkaisu, kuten tilanteessa jossa yleistyökalujen tuottama laatu ei vastaa työkappaleelle asetettuja laatukriteerejä.

Työstölaitteiden suorituskyky ja tuotannon tehokkuus varmistavat nopeammat toimitusajat, ja lisäksi asiakastyytyväisyyteen tarvitaan laatua ja toimitusvarmuutta.

Työstökeskuksen kokonaisuuden toimivuus ja työkalut vaikuttavat oleellisesti työstökappaleiden mittatarkkuuteen ja haluttuun pinnanlaatuun. Lisäksi koko tuotannon prosessi alkaen työkaluvaraston hallinnasta, oikeiden työkalujen valinnasta ja kunnostuksesta itse työstöön ja kappaleen käsittelyyn määrittävät laatua ja toimitusvarmuutta.

Toimitusvarmuus on monien yksityiskohtien summa, ja tietämättömyys eri työkalujen tuomista mahdollisuuksista voi ratkaisevasti vaikuttaa konepajan tehokkuuteen, lopputuloksen laatuun, toimitusvarmuuteen sekä lopulta asiakastyytyväisyyteen. Tuotannon kokonaisuuden suunnittelussa ja eri osatekijöiden huomioimisessa kannattaa hyödyntää asiantuntijoiden apua.